- 全部

- 土壤修复

- 水生态修复

- 废气治理

- 除尘技术

- 余热发电

- VOCs与低温氧化脱硝新技术

- 废水治理

土壤修复

土壤修复

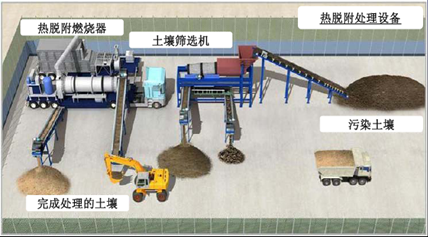

热脱附技术 :

用直接或间接的热交换, 加热土壤中有机污染组分到足够高的温度, 使其蒸发并与土壤介质相分离的过程。

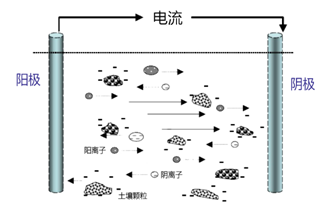

电化学技术:

通过电化学和电动力学的复合作用( 电渗、电迁移和电泳等) 驱动污染物富集到电极区, 进行集中处理或分离的过程。

固化技术:

将污染物在污染介质中固定, 使其处于长期稳定状态。常用的固化稳定剂有飞灰、石灰、沥青和硅酸盐水泥等,其中水泥应用最为广泛。

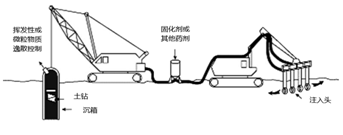

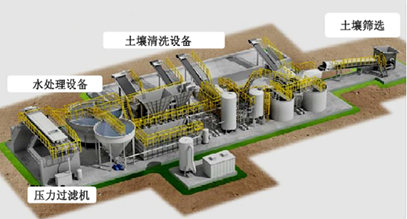

淋洗技术:

将水或含有冲洗助剂的水溶液、酸/碱溶液、络合剂或表面活性剂等淋洗剂注入到污染土壤或沉积物中, 洗脱和清洗土壤中的污染物的过程。

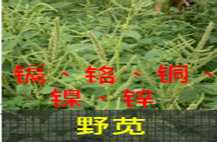

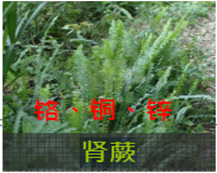

植物修复技术 :

利用植物吸收、固定及转化分解土壤中污染物,再收割植物以焚烧或掩埋等方式来处理污染问题的绿色修复技术。

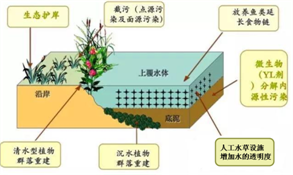

水生态修复

水生态修复

人工增氧技术:

通过一定的增氧设备来增加水体溶解氧,

加速河道水体和底泥微生物对污染物的分解。

复合生态滤床技术:

复合生态滤床是一种特殊人工湿地,

复合生态滤床是由集水管、布水管、动力设备、

生物填料、水生植物及复合微生物等共同组成。

生物膜净化技术:

生物膜净化技术是利用一种

全新的织物型生物膜载体,

使用经培养驯化的高效微生物和微型生物,

附着在填料或载体上繁殖。

水生植物修复:

通过种植水生植物,利用其对污染物的吸收、

降解作用,达到水质净化的效果。

水生植物生长过程中,需要吸收大量的氮、磷等

营养元素,以及水中的营养物质,

通过富集作用去除水中的营养盐。

底泥生物氧化技术:

底泥生物氧化是将含有氨基酸、微量营养元素

和生长因子等组成的底泥生物氧化配方,

利用靶向给药技术直接将药物注射到河道

底泥表面进行生物氧化,通过硝化和反硝化原理,

除去底泥和水体中的氨氮和耗氧有机物。

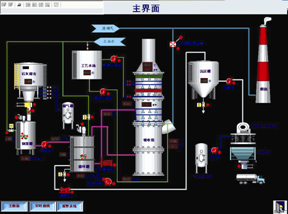

废气治理

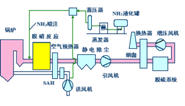

废气治理-脱硫脱硝技术(一体化技术)

脱硫技术

石灰石/石灰-石膏烟气脱硫技术:

石灰石/石灰-石膏烟气脱硫技术:

适用范围:

适用范围广,电力、钢铁、化工、建材等行业的锅炉烟气、烧结烟气以及其他工业窑炉烟气S02减排处理均可采用,不受烟气中S02浓度影响。

技术特点:

技术成熟可靠,脱硫效率95%以上,钙硫比小于1.05,是目前市场占有率最高的脱硫技术。

氨法脱硫技术:

适用范围:

较多应用于化工行业窑炉烟气S02减排处理,不受烟气中S02浓度影响。

技术特点:

系统脱硫效率高,达95%以上;运行费用低,副产物硫铵市场容量大、附加值高;系统无废水排放,无任何二次污染。

镁法脱硫技术:

适用范围:

较多应用于镁矿富集地区的烟气S02治理。

技术特点 :

系统脱硫效率高,达95%以上;运行费用低;投资费用少;无二次污染;副产物有效利用。

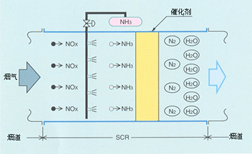

脱硝技术:

选择性催化还原法SCR技术:

脱硝效率高,能达到90%以上,当要求氮氧化物脱除率较高时,经济性最好的工艺;

技术成熟,运行可靠,便于维护;

反应器对气体混合均匀度、温度、触媒实际操作情况等比较敏感;

易形成氨-硫化合物(ABS)堵塞空气预热器。

选择性非催化还原法SCR技术:

NOx脱硝率低,仅可达到25-40%;

因不增加SO3可较SCR放宽NH3逃逸条件;

对于多层喷入,控制系统适当的跟随负荷及温度能力;

工程造价较低,占地面积小,适用于老厂改造,新炉如依锅炉设计加以配合,脱硝效率会更高。

SNCR/SCR混合脱硝技术

有机结合了SCR工艺和SNCR工艺有利特点的新工艺,已于90年代后期研发成功并应用于大型燃煤机组;

SNCR / SCR系统中, SNCR阶段逃逸的氨会随烟气流向下游的SCR系统,使得氨利用率更加完全;

大量节省催化剂的使用量;

SNCR / SCR系统因锅炉内已装有SNCR系统而大幅度减少其所需的SCR反应容积,进而降低SCR系统的装置成本和空间。

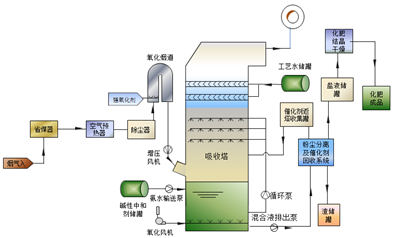

脱硫脱硝一体化技术:

适用于各个化工行业烟气SO2、NOX的减排处理,可以实现低温脱硝。

技术特点:

脱硫脱硝效率高,脱硫效率可达99%以上,脱硝90%以上;副产物硫酸铵、硝酸铵复合肥质量好附加值高;系统无废水排放,无二次污染

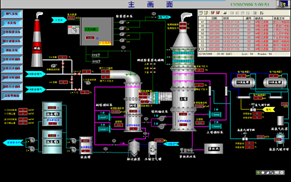

除尘技术

除尘技术

布袋除尘技术:

除尘效率高,可达99.99%以上,粉尘排放浓度可远低于国家标准。

设有均温、沉降段,可大大减轻滤袋负荷;

结构阻力低,使除尘器长期稳定运行在1200Pa左右;

离线清灰,实行离线清灰,减少粉尘二次吸附;

分室净化结构、离线、检修均对系统无影响,清洁换袋;

静电除尘技术:

除尘效率高;

烟气处理量大,单台电除尘器烟气处理量≥100万m3/h;

收集的烟尘粒径范围广;

可处理高浓度烟气,入口烟尘允许浓度最高可达60g/Nm3;

本体阻力一般<300 Pa,因而可选用压头较小的引风机,降低动力成本;

操作过程的自动化控制技术成熟;

运行费用较低,维护管理也较为方便。

电袋复合除尘技术:

适用高比阻粉尘收集,除尘效率高、运行稳定性好;

运行阻力比纯布袋除尘器低500Pa,可以减少引风机功率消耗;

清灰周期长、气源能耗小;

延长滤袋使用寿命;

一次性投资少,运行维护费用低;

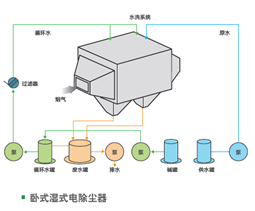

湿式电除尘技术:

立式湿式电除尘器技术:

采用连续+间隔相结合的冲洗方式,落尘效果极好,极板不易受污染;

配套水循环系统,循环水用NaOH溶液中和;

烟气水平流向,落尘由底部排除,不污染净烟气。

卧式湿式电除尘器技术:

除尘效率高;

自动化程度高、操作简单,维护工作量小;

能耗小、运行费用低;

阴、阳极模块化设计、工厂化制作,制造工艺先进,使用寿命长;

适应新建、改造项目。

余热发电

余热发电

烧结环冷机余热发电;

性能指标:

烟气温度300~500℃,

发电量35~50kwh/吨熟料。

1×3200t/d生产线装机容量6MW;

采用三次风装机可达9 MW。

水泥回转窑纯低温余热发电;

性能指标:

烟气温度280~500℃, 约占整个冶炼流程余热资源的10~15%左右。

2×435m2烧结机装机容量25MW,节煤12~15万吨/年。

燃气蒸汽联合发电;

性能指标:

燃烧富余焦炉、高炉煤气,机组效率达40~45%,

较常规发电系统高出10~15%;

系统CO2和NOx排放低,

同比减少40~50%;SO2、飞灰及灰渣污染。

干熄焦余热发电(CDQ)

性能指标:

烟气温度850~1000℃,150万t/a焦炉,装机25MW,节煤12~15万吨/年。

改善焦炭质量,能使焦比降低2%,使高炉生产能力提高1%。

吨焦节标煤40千克,吨钢能耗降低15千克标煤。

高炉炉顶压差发电(TRT)

性能指标:

吨铁发电量达到了35kWh-40kWh,煤气含尘量降低到5mg/m3。

1080m3高炉采用TRT发电技术,装机容量则可达6MW。

矿热炉、电炉烟气余热发电

性能指标:

采用饱和蒸汽发电技术。

3×150t电炉装机容量达10MW。

2×25000KVA矿热炉装机容量达4.5MW。

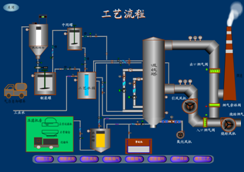

VOCs与低温氧化脱硝新技术

VOCs与低温氧化脱硝新技术

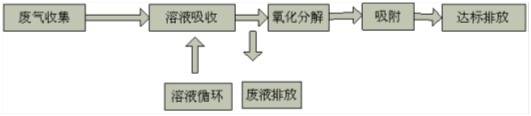

VOC S氧化-吸收技术

技术原理:废气用洗涤液进行吸收,VOCs析出被强氧化后,吸附或吸收后然后净化排除

技术特点:

1. 技术成熟、可去除气体中的VOCs中大分子量气体成分

2. 投资成本低,占地面积小

3. 应用范围广,去除效率高

4. 对酸性气体适用性较强

5. 废水、废渣产生量小

工艺流程

应用范围:石油、化工、印染、喷涂、橡胶等行业

案例:南方某化工企业车间有机废气VOCs治理

技术参数:

1.处理风量:15000m3/h

2.废气浓度:2000ug/m3

3.流速:4m/s

4.净化效率:95%

5.反应时间:0.5s

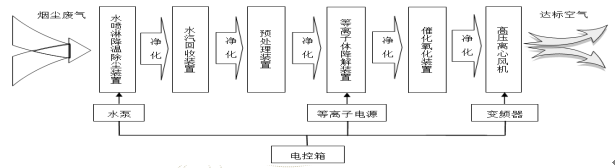

VOCs 低温等离子技术

工艺原理:通过导电介质(氯化钠溶液或细胞液中的电解质)在电极(双极或多极形成电压差)周围形成一个高度聚集的等离子体区。等离子体区是由高度离子化了的粒子组成,这些离子化了的粒子具有足够的能量粉碎组织内的有机分子分子链,从而使分子和分子分离,组织体积缩小。不直接破坏组织,对周围组织损伤极小。由于电流不直接流经组织,组织发热极少, 治疗温度低。所以具备表面组织温度40-70℃、间接组织损害最小、最少的热渗透、通过分子间的分离,使组织定点消融等优点.

技术特点:

1. 能耗低,可在室温下反应

2. 设备体积小,占地面积小,安装工期短

3. 不产生副产物

4. 设备投资少,运行成本低安全稳定,维护方便,使用寿命长

5. 具有一次性净化效率高,能同时净化多种污染物

工艺流程:

应用范围:汽车制造、喷漆、涂料、纺织、印刷、制药等领域

案例:南方某汽车制造喷漆车间

技术参数:

1.输入电压:AC380V(或220V)(±10%)

2.功率:2—5kw/m3

3.设备重量:100-300kg

4.处理量:100-20000m3/h

5.温度:-20—+50℃

6.处理效果:VOCs处理效率90%以上

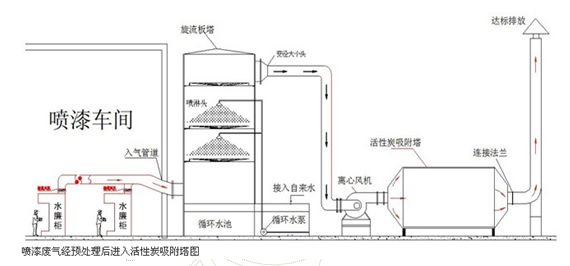

VOCs 活性炭吸附技术

技术原理:利用活性炭吸附剂吸收污染物质中的VOCs进行物理或化学反应,并将污染物中的VOCs成分去除

技术特点:

1. 去除效率高、易于自动化控制

2. 投资成本低,占地面积小

3. 适用于低浓度的废气行业

4. 更换方便

工艺流程:

应用范围:汽车制造、喷漆、涂料、纺织、印刷等领域

案例:北方某企业印刷车间

技术参数:

1.风量:15000m³/h

2. 处理浓度:2500ug/m3

3. 处理效率:95%以上

4 温度:100℃

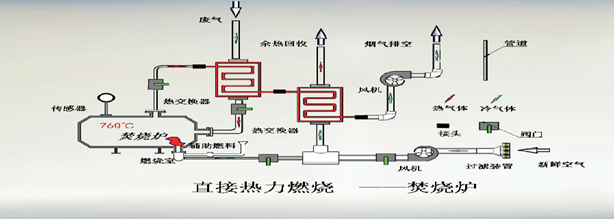

直接燃烧法

技术原理:

直接燃烧焚烧炉处理废气温度为:720-760℃,在此温度下将VOCs中污染物质处理成CO2和H2O,废气在燃烧室停留时间在0.5秒以上,采用热交换器将进入炉内的废气进行预热,VOC去除效率达99%以上。

技术特点:

1.运行稳定、净化效率高、无二次公害之忧。

2.在适当的温度下,提供充足的燃烧氧气和一定驻留时间,就能达到效果,净化效果好。

3.工作稳定,不存在催化剂老化,堵塞现象,无二次污染物产生。

4.操作简便,维护方便,采用自动供油(气),自动调节燃烧温度。

5.燃烧器维护方便,在结构上有防超温、防爆泄压措施。

6.运行成本低,余热可回收利用随着废气浓度的变化,余热再利用,达到节能功效。

工艺流程

应用范围:

化工厂、医药厂、涂装厂、合成树脂厂,胶片厂、有机化学工厂等企业生产过程中多余废气的净化处理。

案例:南方某合成树脂厂车间废气处理

技术参数:

1.处理风量25000m3/h

2浓度: 2000mg/m3

3有机废气温度25℃

4 燃烧器装机量10m3/h

5 启燃温度250℃—760℃

6 加热时间45min

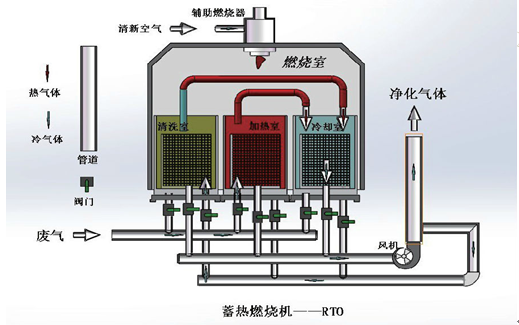

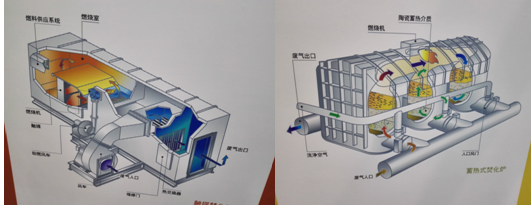

蓄热催化燃烧法技术-RTO/RCO技术

技术原理:先对废气进行预处理,然后通过气体浓缩机达到能燃烧浓度,再经过过燃烧器燃烧后,用活性炭净化后排除出去。其工作原理是在高温下(800℃左右)将有机废气氧化生成CO2和H2O,从而净化废气。

技术特点:

1、技术先进、处理彻底、不产生二次污染

2、使用寿命长、净化效率高,VOC的分解效率99%以上;

3、运行稳定、自动控制率高

4、投资少,设备占地小,

5、预热时间短、分解温度低

工艺流程:

应用范围:石油石化、机械电子、电器、涂装、橡胶、塑料、化工等高浓度有机废气领域 ,一般适用于处理浓度在5,000—20,000mg/m3的多种有机废气。

核心燃烧设备:

案例:华北某石化企业有机废气治理项目

1.VOC入口成分:C9、C10芳香烃类有机物

2.VOC入口浓度:30ppm

3.处理风量:29800cmh

4.设计排放浓度:3ppm

5.排放数据:

入口:30ppm

出口1.45ppm

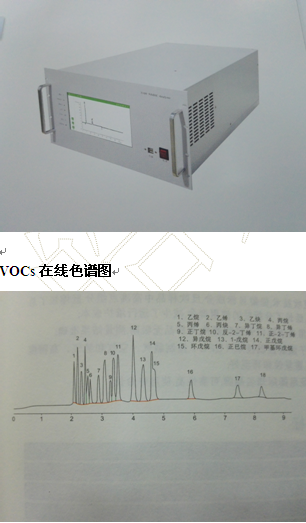

VOCs在线监测系统

VOCs在线气象色谱仪

基于气象色谱技术,对气体中的VOCs成分进行分析,由高精度的流量控制器控制样品气体体积,样品中的有机VOCs成分被吸附在填充吸附仪器件中,闪蒸进样后进入反吹气象色谱分离系统,由目标化合物离子检测仪检测到。

技术参数

1.测定原理:气象色谱法

2.分析样品范围:甲烷及非甲烷总烃、苯系物、臭氧、硫化物及C12以下低碳气体

3.色谱柱类型:填充柱

4.温度控制:控制精度0.1℃

5.采样方式:采样泵采样

6.量程:0.1—10000PPM

7.检测精度:0.05PPM

8.电源:220VAC

9.运行时间:24小时连续不间断

10.设备重量:20KG

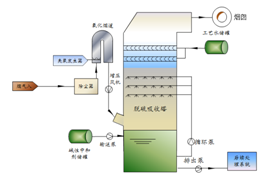

臭氧氧化脱硝技术

工作原理:

在烟气温度100~200℃工况下,利用臭氧的强氧化性,讲低价态不溶于水的氮氧化物氧化成高价态易溶于水的氮氧化物,再通过碱性洗涤液喷淋吸收工艺将氮氧化物吸收掉。

工艺流程:

技术特点:

1. 脱硝效率高,可达90%以上,可通过进一步的改造提高效率,满足今后更严格的环保要求

2. 可结合原有湿法脱硫工艺一起使用实现脱硫脱硝同时完成

3. 占地面积小,改造难度低

4. 在烟气温度100~200℃的工况下使用,不需增高烟气温度,能耗低

5. 臭氧分解后变成氧气,无二次污染

6. 不受烟气中粉尘影响

7. 使用寿命长,脱硝系统设备按15年使用寿命设计,且工艺中无催化剂中毒、更换。

适用领域:

火电厂、热电厂、钢铁厂、焦化厂、石油炼化厂、工业窑炉、工业锅炉、垃圾焚烧厂

主体设备:

臭氧发生器

臭氧发生器

吸收塔

吸收塔

脱销氧化烟道

脱销氧化烟道

废水治理

废水治理

固定化微生物处理技术

生化降解速度快,处理效果好,出水质量高。

微生物活性高、繁殖快、适应性广、降解能力强。

占地小、投资少、运行成本低。

对难降解有机物和氨氮有独特的效果。

抗冲击负荷能力强。

污泥生成量少,不产生污泥膨胀的危害,能保证出水水质。

高级氧化法处理技术

反应在常温常压下进行,反应条件温和,易于操作,设备投资低廉;

主要氧化性物质羟基自由基·HO氧化能力极强,是氯氧化能力的+2.06倍,仅次于氟,高于原子氧、过氧化氢、高锰酸钾等。

不会产生二次污染;

该工艺可通过控制·HO产生量,提高难降解废水的生化性,降低处理成本。

采用Fe2+作催化促进剂,来源广泛,价格低廉;

采用空气曝气做混合动力,提高了氧化效率,并可节约氧化剂的消耗量。

膜生物反应器(MBR)法处理技术

技术特点:

系统运行稳定,管理方便,控制灵活

出水水质良好,可直接回用

降低深度处理系统的投资和运行费用

占地面积小

剩余污泥量少,污泥处理费用低

可与AO、A2O等活性污泥工艺组合使用,便于原有活性污泥法处理工艺的改造升级。

焦化废水0-A-0处理

技术特点:

采用自主研制的焦化废水处理专用的N.R.B.高效菌种,该菌剂对焦化废水多种有机物有很好的处理效果;

进行预曝气生物处理,去除酚、氰、硫,减少对硝化-反硝化菌剂的抑制;

对硝化反应除用N.R.B.生物菌剂强化外,还在曝气池中加入高分子多孔填料,固定化好氧硝化类微生物;

厌氧反硝化时,除加入N.R.B.菌剂强化外,加入软性填料进行强化;

处理效率高,设备简单、操作成本低廉、故障率低。

处理效果好,出水可达《污水综合排放标准》GB8978-96中一级标准,也可用于息焦水。